卷对卷干燥过程张力失稳机理与精准管控策略

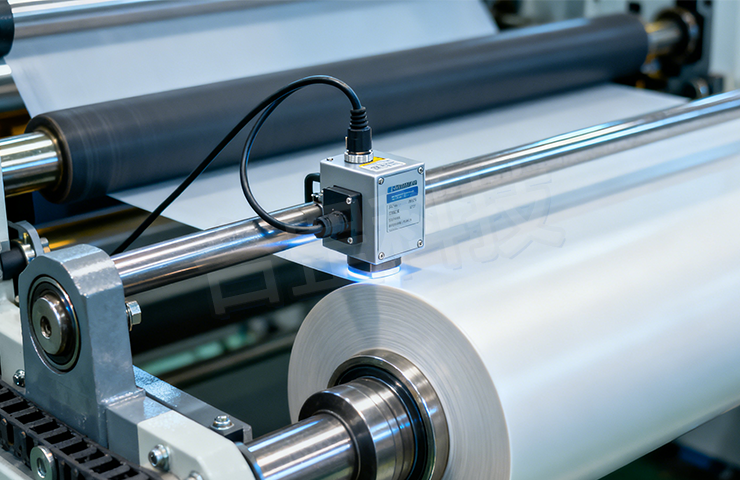

热质传递耦合的干燥过程中,张力精准控制是保障卷对卷生产连续性与产品质量的核心。溶剂去除阶段,涂层自重与物性演变、出风口参数、温度场分布、机械传动及基材热拉伸等多因素易诱发张力失稳,直接劣化涂层质量。尤其双面悬浮干燥工艺虽提升效率,但基材失去物理支撑,高速或大风量下易剧烈振动,进一步加剧张力控制难度。因此,厘清干燥过程中基材振动与张力失稳机理,明确工艺参数与系统动态的内在关联,对优化控制策略、提升工艺稳定性具有重要理论与工程价值。

张力波动的诱因呈多维度耦合特征。内在因素源于涂层动态演变:溶剂挥发导致涂层质量减轻,破坏原有张力平衡;相变过程中涂层黏度与模量上升,产生内部收缩应力,迫使基材变形干扰张力。涂层厚度显著影响振动临界条件,薄涂层因自重轻、内应力分布复杂,对张力稳定性更敏感。外部因素中,出风口分布不均引发横向风压差异,风量、风压波动形成周期性激励,易与系统固有频率共振;温度场通过热应力与基材软化双重作用影响张力,热膨胀受张力约束形成内应力,高温则降低基材弹性模量与承载能力。机械传动系统依赖烘箱两端张力辊协同调控,张力提升对稳定性的增强效果呈非线性衰减,需平衡稳定需求与过度拉伸风险。

张力失稳诱发多元缺陷:张力过大会导致基材形变、涂层开裂、断带风险激增;张力过小易引发褶皱跑偏、涂层划伤、传动失稳;张力波动则造成交替性质量缺陷,甚至引发系统共振,破坏涂层微观结构。精准管控需构建多维度策略:一是优化张力闭环控制,集成高精度传感器与前馈-反馈复合算法,通过张力观测器实现烘箱内张力全流程监测;二是协同调控气流与温度场,借助CFD仿真优化气流组织,构建分区控温与参数自适应调节系统,缓解热应力波动;三是建立材料特性数据库,构建张力安全窗口模型,通过机器学习实现参数智能优化;四是优化机械系统,提升固有频率、减小传动间隙,结合振动监测实现预警与动态调整。

关键词:非晶硅钢涂布机

张力与温度参数设定需以材料特性为核心依据:干燥温度不得超过基材软化温度,张力设定需匹配基材高温下的抗蠕变性能与力学极限;同时兼顾涂布液溶剂挥发特性,避免收缩应力与外部张力叠加超限。唯有实现材料特性、工艺参数与控制系统的深度协同,才能有效抑制干燥过程中的张力失稳,从根源减少缺陷,保障卷对卷生产的高效与稳定。

Copyright © 2024 ng28南宫相信品牌力量-ng相信品牌的力量-南宫ng28注册平台入口-南宫28在线注册网站-南宫28在线登录网页版-南宫28NG国际-南宫28圈电脑版-ng28娱乐注册入口官方 . 粤ICP备2024304045号 .